“El mundo que hemos creado es producto de nuestro pensamiento; no se puede cambiar sin cambiar nuestro pensamiento”. - Albert Einstein

Durante más de una década, Pearson ha implementado LEAN Manufacturing y Continuous Improvement. No siempre es una hazaña fácil, pero ahora es una parte integral de nuestra cultura. Abrazamos el cambio – Kai Zen – Cambio para el Bien. Nos permite mejorar continuamente la calidad de nuestros productos, reducir los plazos de entrega, aumentar la satisfacción de los empleados y crear una ventaja competitiva sostenible.

Objetivo y Alcance

Kaizen es un proceso estructurado y altamente enfocado para eliminar el "desperdicio" de los procesos estandarizados. Desde su primera implementación aquí en Pearson Packaging Systems, más de 60 de estos eventos han desafiado nuestro pensamiento y dado forma a nuestros procesos, convirtiéndonos finalmente en una empresa más fuerte y competitiva. Bajo el liderazgo de un Master Black Belt de LEAN Six Sigma con una verdadera pasión por la mejora continua, recientemente tuve la oportunidad de experimentar mi primer evento Kaizen en Pearson de primera mano. Junto con once compañeros de trabajo de todas las áreas funcionales, se me asignó la tarea de identificar formas de mejorar significativamente los tiempos de fabricación de las máquinas formadoras de cajas CE25-G y CE25-T de Pearson. El equipo no solo estaba formado por empleados con diferentes perspectivas funcionales, sino también con una amplia variedad de niveles de experiencia. Algunos de nosotros éramos nuevos como yo, mientras que otros han estado con Pearson durante mucho tiempo.

aprendiendo las cuerdas

Si bien los beneficios de las mejoras de procesos podrían considerarse principalmente centrados en la empresa, un principio clave de Kaizen es centrar todas las actividades en el cliente. Al final, nuestros clientes no compran nuestras máquinas empacadoras por su cantidad de acero o tornillos sino por el valor y la utilidad que le brindan a sus operaciones. Si tenemos eso en cuenta, podemos definir toda actividad que aumente el valor o la utilidad del equipo como actividad de valor agregado, mientras que todo lo demás es simplemente desperdicio. Sujetar una pieza a una máquina agrega valor, pero el tiempo dedicado a adquirir o buscar esa pieza no lo hace. El objetivo teórico es eliminar todas las actividades que no agregan valor; el objetivo práctico probablemente esté más en línea con minimizarlos tanto como sea posible.

Empecemos

El proceso de 5 días incluyó las siguientes actividades:

- Observe y registre cuidadosamente el proceso de fabricación actual.

- Identificar posibles áreas de mejora, cuellos de botella, problemas

Lluvia de ideas de soluciones iniciales (mejores procesos) - Discutir los efectos y las implicaciones de las soluciones en varias partes interesadas

- Seleccione un conjunto de soluciones factibles

- Experimentar con la implementación

Refinar soluciones - Probar y documentar mejoras

- Desarrollar planes de control a 30/60/90 días

- Informar a toda la empresa

¿Te importa si miro?

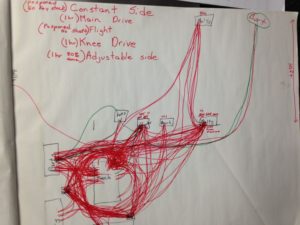

Al evaluar los procesos de fabricación actuales, mantener un registro de tiempo de cada actividad, usar diagramas de espagueti para registrar el movimiento de los trabajadores dentro y fuera de su espacio de trabajo y desarrollar mapas de flujo de valor para todo el proceso por subensamblaje son pasos importantes.

Durante dos días, seguimos a varios técnicos de montaje por la planta de fabricación y registramos cada paso que daban, cada pregunta que hacían y cada mirada perpleja o momento de frustración que mostraban. El diagrama de espagueti muestra que el técnico se ejercita bastante durante un día. Pero lo que es más importante, comenzó a dar pistas sobre dónde podrían estar escondidos los desechos. La friolera de 74% y 81% de actividades para las máquinas de pegamento y cinta, respectivamente, no tenían valor agregado. La observación fue seguida por una intensa sesión de encierro analizando los hallazgos y generando ideas de mejora. La energía estaba alta y las discusiones eran apasionadas.

Sacar los desechos

Finalmente, el equipo de Kaizen propuso 15 soluciones únicas para mejorar el proceso de fabricación de formadoras de cajas. Los cambios, que van de simples a completos, incluyeron hacer que las piezas estén más disponibles e identificables para los técnicos de ensamblaje, proporcionar nuevos bancos de trabajo móviles con contenedores de sujetadores integrados, mejorar el proceso para registrar y comunicar problemas de inmediato (como piezas fabricadas incorrectamente) y proporcionar un computadora/monitor rodante equipado con documentación de ensamblaje/modelos 3-D para cada técnico. Las 15 soluciones fueron probadas, refinadas y finalmente aceptadas por la gerencia de fabricación. La implementación comenzó el lunes siguiente al evento.

Logros, orgullo y una perspectiva totalmente nueva

Los resultados de nuestros ensayos fueron impresionantes. Logramos ahorros de tiempo de 32% y 44% para dos de los subensamblajes. Una vez que todas las soluciones propuestas estén completamente implementadas, esperamos una reducción de hasta 30% en los tiempos de fabricación para nuestras formadoras de cajas CE25, al mismo tiempo que mejoramos la calidad de cada construcción y reducimos los tiempos de inspección de control de calidad. Cuando se pruebe, Pearson planea aplicar muchas de las soluciones a toda la cartera de productos. Sin embargo, más allá de los resultados tangibles, me sorprendió la gran cantidad de logros intangibles. Todo el equipo de Kaizen obtuvo una comprensión íntima de los procesos que se analizan y una nueva apreciación de nuestros empleados de fabricación y un trabajo del que muchos de nosotros no sabíamos mucho. Fue un excelente evento de trabajo en equipo. Si bien nuestro grupo sin duda se siente particularmente orgulloso y propietario, en toda la empresa existe un nivel increíblemente alto de aceptación y entusiasmo por los cambios identificados y desarrollados por sus pares. Estoy seguro de que la moral y la satisfacción de nuestros técnicos de montaje también se verán impactadas positivamente por los procesos mejorados.