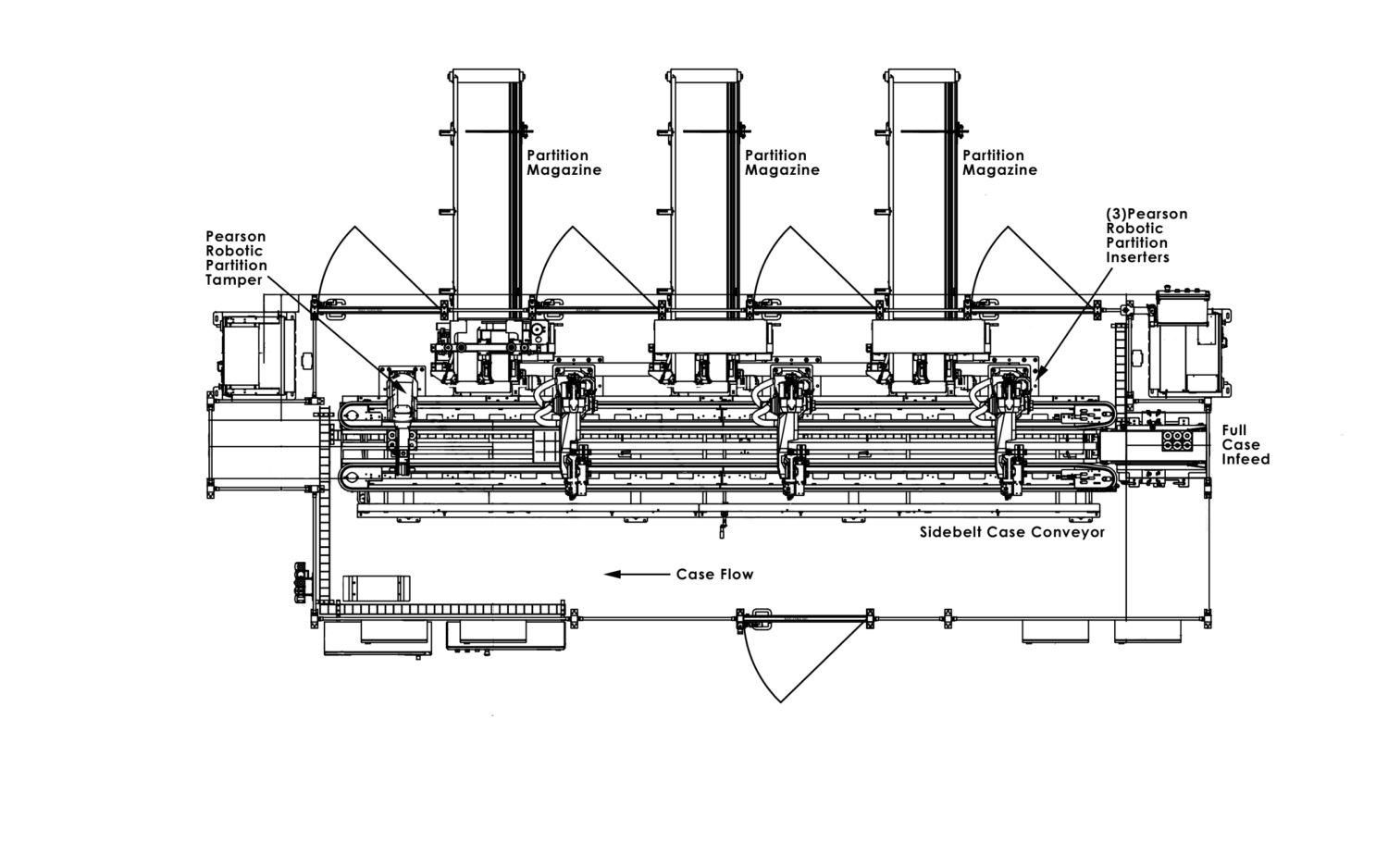

Esta bodega galardonada buscaba una solución de inserción de tabiques de reemplazo. Problemas mecánicos constantes y cambios engorrosos dejaban inoperable su insertador mecánico tradicional, y un insertador secundario estaba dañando sus productos. Habiendo ya establecido una relación positiva al instalar con éxito un Insertador de particiones robótico (RPI), el cliente volvió a Pearson para solicitar una solución de tamaño reducido que pudiera admitir mayores tasas y una variedad de tamaños de caja con requisitos mínimos de mantenimiento.

Menú

- Equipo

- Máquina como servicio

- Formadora de cajas

- Armadora de Cajas Bliss

- Empacadora de cajas estándar

- Empacadora de cajas configurable

- Insertador de particiones

- RPI

- Cerca

- Paquete a granel/bolsa en caja

- Selladora de cajas

- Paletizadora robótica estándar

- Paletizadora robótica configurable

- Despaletizadora robótica configurable

- Cerca

- Modificaciones y Actualizaciones

- Servicio tecnico

- Refacciones

- Goma Caliente

- Cerca