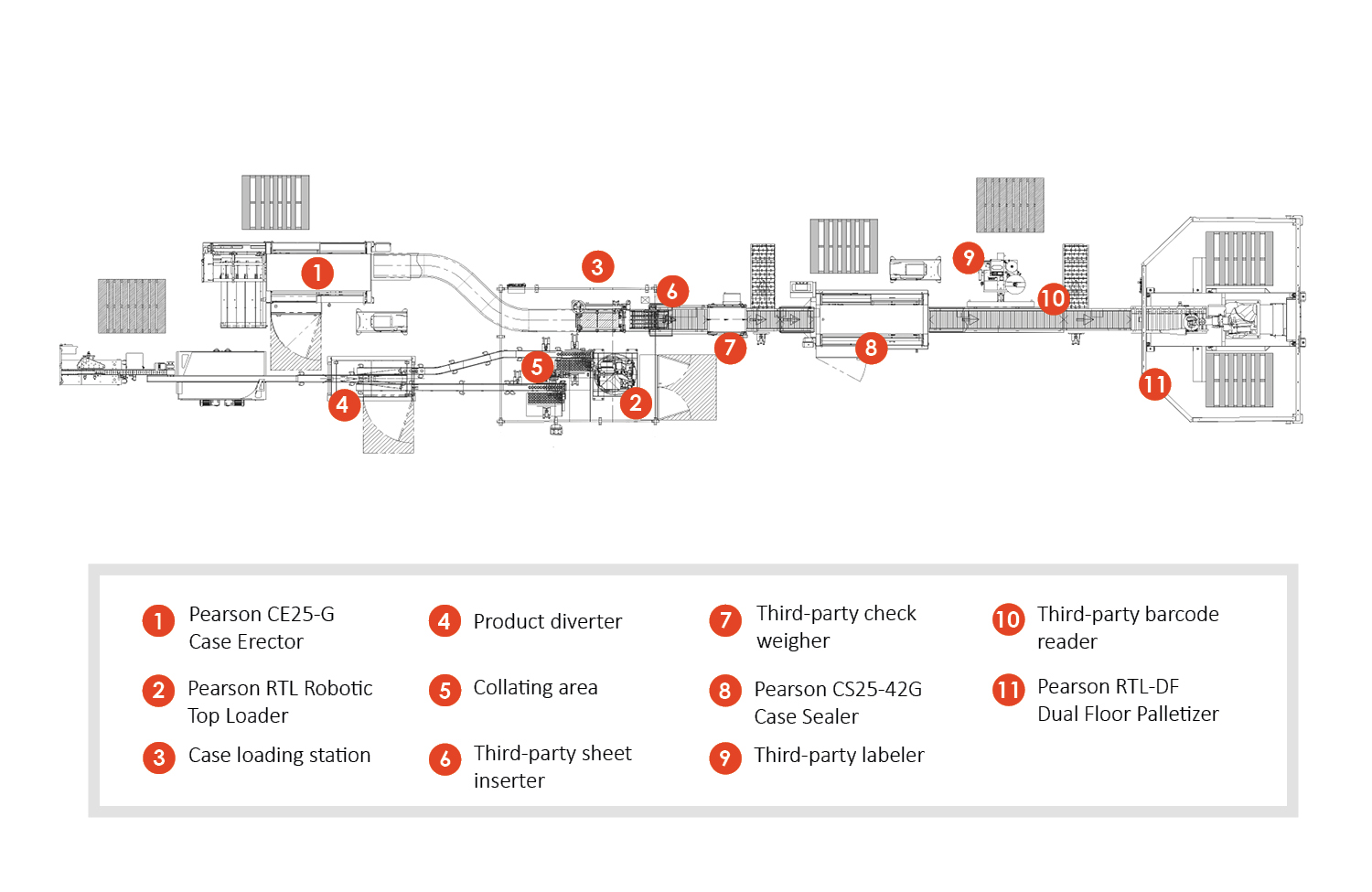

Las cajas son formadas y selladas en la parte inferior por una formadora de cajas Pearson CE25-G (1) y viajan en un transportador hacia el cargador superior robótico Pearson RTL (2). Las cajas se sujetan lateralmente cuando llegan a la estación de carga (3) y los esparcidores de aletas se accionan hacia abajo para permitir una colocación suave del producto en la caja. El producto fluye hacia un desviador de carriles (4) que distribuye las botellas en dos carriles. Cuando se ha acumulado una fila completa de producto al final de un transportador de entrada, se despliega un tope y la fila se empuja hacia el área de clasificación (5) hasta que se construye una capa completa. Luego, el robot recoge y coloca productos en capas en las cajas vacías hasta que se llenan.

Las cajas llenas se singularizan a medida que salen de la celda de empaque y viajan al insertador de hojas de terceros (6) donde reciben un folleto a medida que un sistema de visión verifica la aplicación y el posicionamiento correctos. Las cajas fluyen a través de un controlador de peso de terceros (7) donde se rechazan las cajas que no se encuentran dentro del rango; de lo contrario, viajan a la selladora de cajas Pearson CS25-42G (8) donde se sellan con pegamento termofusible. Luego, las cajas selladas viajan a una etiquetadora de terceros (9) para la aplicación de etiquetas, y un lector de códigos de barras de terceros (10) verifica que la etiqueta se haya aplicado correctamente antes de que las cajas entren en el paletizador robótico de doble piso Pearson RTL-DF (11). ). Si una caja no tiene etiqueta, se rechaza antes de ingresar al paletizador.

En la celda de paletización robótica, las cajas se seleccionan y colocan para formar el patrón de paleta seleccionado, y las pilas de paletas completas se retiran de un lado de la celda mientras el robot continúa operando en el otro lado.