Carga y descarga de bolsas de mariscos en un sistema de bandeja de retorta

- Solicitud: Carga de bolsas de mariscos en bandejas en preparación para el proceso de retorta, seguido de descarga del producto esterilizado, el sistema incluye manipulación de bandejas

- Velocidad: 25 bolsas por minuto

- Justificación del retorno de la inversión: Falta de mano de obra disponible y eliminación de tiempos de espera improductivos del operador

- Desafíos únicos: Operación continua y automatización completa en un espacio reducido mientras se cumplen todos los requisitos de seguridad. El sistema también necesitaba incluir un modo manual para tiradas cortas de productos.

- Importante para el cliente: Un socio experimentado que puede proporcionar una solución de ingeniería que se adapte a todas las necesidades y pueda respaldarla a largo plazo

Resuelto con RTL-MX de Pearson

Optimizado para operaciones exigentes las 24 horas del día, los 7 días de la semana

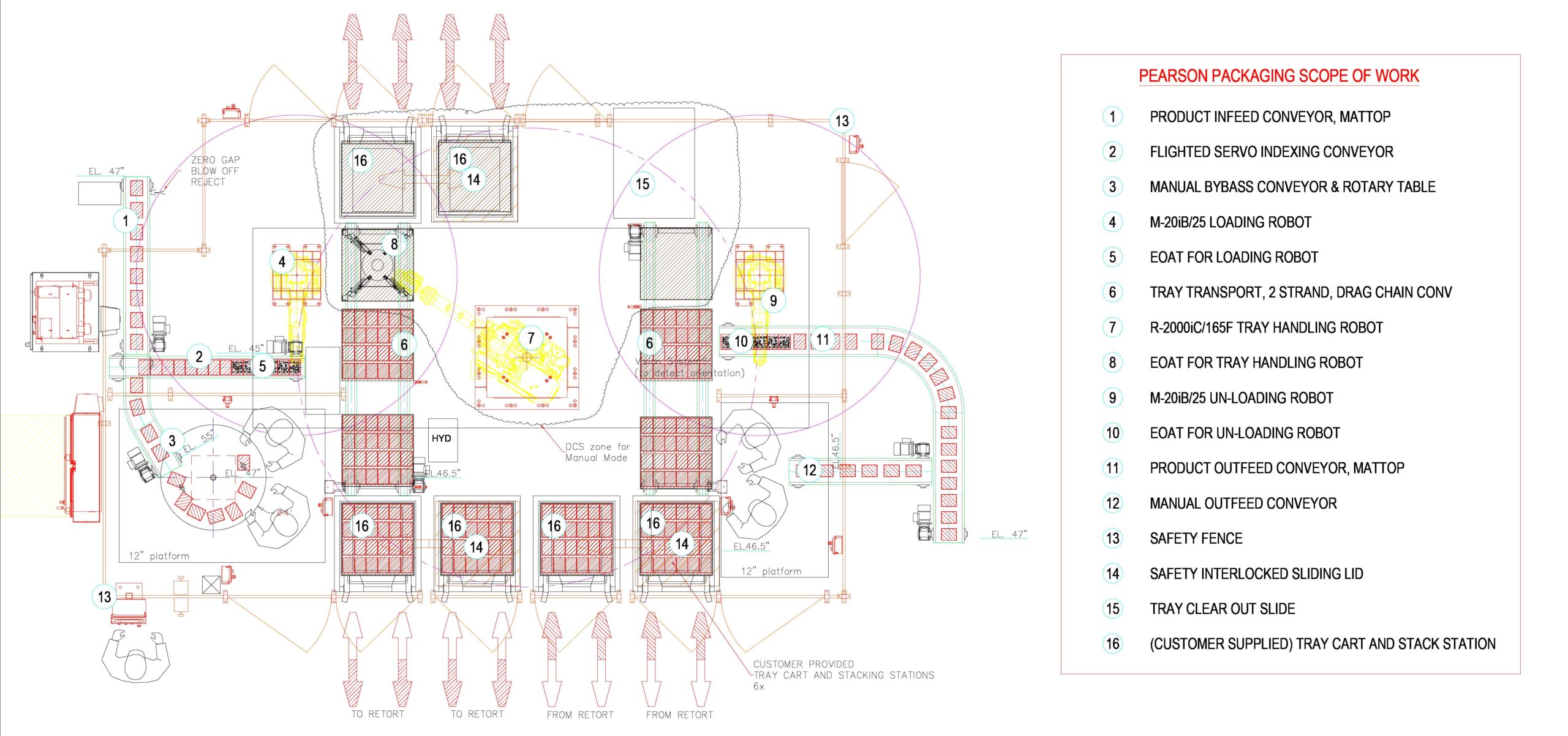

Las bolsas de mariscos se reciben en un solo carril, viajando paralelamente al flujo. El producto ingresa al sistema de carga/descarga en una cinta transportadora superior recta (1) y luego se transfiere a una cinta transportadora de indexación servo con tramos de 90 grados (2). Luego, el producto se presenta al robot de carga (4), donde se recoge una fila completa de 6 bolsas y se coloca en la bandeja de retorta disponible.

Un robot de manejo de bandejas ubicado en el centro (7) toma una bandeja vacía de los carros de bandejas (16 norte), la coloca en el transportador de transporte para avanzar a la estación de carga de bolsas (6). Una vez que una bandeja está completamente cargada, el transportador de transporte la indexa al área de selección de bandeja llena, donde el robot de manipulación de bandejas la retira del transportador y la coloca en un carro de retorta y en una estación hidráulica de apilado/desapilado (16 sur). Una vez que el carro de la retorta está lleno, la tapa de seguridad se desliza hacia el segundo carro de la retorta y un operador retira el carro lleno para pasar al sistema de la retorta.

Después de completar el proceso de retorta, las bandejas llenas se vuelven a introducir en el sistema en el lado de descarga. El robot de manipulación de bandejas recoge una única bandeja llena del carro y la coloca en la cinta transportadora. La bandeja llena luego avanza hacia el robot de descarga (9) donde se recoge una fila completa de 6 bolsas y se coloca en el transportador de salida del producto (11). Una vez que la bandeja está completamente descargada, el robot de manipulación de bandejas la recoge y la invierte sobre un tobogán de limpieza (15) y luego la coloca en una de las dos estaciones de apilado/desapilado o de vuelta al lado de carga, según la disponibilidad y el proceso. modo.

Para tiradas cortas, un modo manual desactiva los robots de carga y descarga y reduce el espacio de trabajo del robot de manejo de bandejas para cumplir con los estándares de seguridad de RIA. En esta configuración, el robot de manejo de bandejas solo maneja las bandejas vacías en el extremo norte del sistema lejos de las operaciones manuales. Luego, las bolsas entrantes se desvían a un transportador de derivación manual y una mesa giratoria de acumulación (3), donde dos operadores cargan manualmente las bolsas en las bandejas y deslizan las bandejas cargadas en la estación de apilado adyacente. En el lado de descarga, dos operadores adicionales deslizan bandejas de bolsas fuera de la estación desapiladora y transfieren manualmente el producto al transportador de derivación de salida manual. Durante el proceso de carga y descarga manual, las bandejas vacías se presentan y retiran de los operadores a través de los transportadores de manipulación de bandejas de cadena de arrastre. El robot manipulador de bandejas retira y coloca las bandejas vacías a una distancia segura de los operarios.

Capacidades RTL-MX

- Solicitud: Embalaje de caja de carga superior

- Soporte de casos: Cartones de aglomerado, cajas de cartón corrugado, cajas Bliss, bandejas y bolsas de almacenamiento

- Patrones de paquetes admitidos: Vertical, Horizontal, Intercalado, Apilado, En el borde, En el extremo, Rainbow o paquetes variados, a granel y listos para almacenar

- Velocidad: Aplicación específica hasta 1500 productos/min

- Control S: FANUC PMC | AB CompactLogix PLC | PanelView Color HMI

- Operación:

- Robóticamente utilizando un robot articulado multieje con MTBF de más de 80 000 horas y flexibilidad para adaptarse a cambios o variaciones de productos

- Manipulación y transferencia de productos específicos de la aplicación, incluida la servoclasificación, el desvío, la tecnología de mesa, la parte superior de la alfombra y el carro independiente

- Guía de visión y seguimiento de línea para inspeccionar, detectar, clasificar y manipular productos sobre la marcha o equilibrar la carga entre robots

- Diseño de movimiento continuo de la caja para aplicaciones de mayor velocidad y menor desgaste

- Herramienta de final de brazo específica de la aplicación con cambio de herramienta automático opcional

- Lenguaje de programación: PackML

Costo total de propiedad minimizado

- La operación robótica aprovecha la alta media entre fallas de 80 000 horas, el recuento reducido de piezas y el desgaste

- Estándar capacidad de acceso remoto para un soporte técnico eficiente y amplios ahorros en costos de servicio

- HMI modela la experiencia web para familiarizarse rápidamente, operación intuitiva, necesidades de capacitación reducidas y mejor mantenimiento del equipo

- Programa Tune-Up Plus garantiza un tiempo de actividad óptimo y gastos controlados de piezas y servicios año tras año

¿Está interesado en obtener más información sobre esta solución?

¡Haga clic aquí para contactarnos hoy!