Este fabricante de equipos de CPAP, ventiladores y respiradores con sede en Pensilvania se enfrentó a una explosión en la demanda a raíz de la pandemia de Covid-19 de 2020. Al hacer la transición a operaciones 24/7 para mantenerse al día, también tendrían que reemplazar su paletizador altamente poco confiable con una solución centralizada que pudiera manejar su gran cantidad de SKU, respaldar inspecciones aleatorias frecuentes y brindar flexibilidad para futuras expansiones o cambios operativos.

Descripción del proyecto

Objetivo 1: Manejar una gran cantidad de SKUs + un nuevo producto

La línea necesitaría manejar hasta 30 SKU diferentes cada día, apilados en una amplia gama de patrones.

Además, el cliente había lanzado recientemente un nuevo producto, que era demasiado ancho para que lo manejaran sus transportadores existentes.

Soluciones Pearson

Para manejar las numerosas SKU y variaciones de pilas de palés, dos celdas contiguas están equipadas cada una con un robot de paletizado FANUC M-410iB/185, cada una de las cuales recibe cajas de cuatro transportadores de alimentación elevados y apila hasta cuatro pilas de palés diferentes a nivel del suelo. .

Una cinta transportadora de clasificación utiliza un escáner de código de barras para enrutar las cajas al carril adecuado para su recolección y está dimensionada para manejar todos los tamaños de cajas.

Objetivo 2: Apoyar la garantía de calidad y la operación continua

Debido a las estrictas regulaciones de la industria, las medidas de control de calidad serían fundamentales para garantizar que se mantuviera la integridad del producto y de la caja antes del envío. Sería necesario realizar inspecciones frecuentes y aleatorias, con la capacidad de volver a introducir cajas en la línea después de pasar una verificación manual. Los casos no asignados o aquellos con códigos de barras ilegibles tendrían que ser tratados de manera similar, requiriendo intervención manual para ser corregidos, y luego un medio para volver a ponerlos en producción.

Además, la solución necesitaría tener un medio separado de acumulación de casos para los SKU enrutados a carriles completos hasta que se borre el SKU anterior.

Soluciones Pearson

Con las cajas que se reciben desde un entrepiso, se utiliza una cinta transportadora en espiral para transportar las cajas desde la cinta transportadora de clasificación elevada hasta el nivel del suelo para la intervención manual. Los operadores pueden volver a colocar las cajas en la línea a nivel del suelo a través de un transportador de reintroducción, dirigiéndolas hacia arriba para fusionarse con el flujo de productos entrantes.

Las cajas en espera se dirigen a un transportador de recirculación que da vueltas antes de regresar al flujo de productos entrantes cuando el paletizador designado está listo para aceptarlos.

Objetivo 3: Proporcionar flexibilidad para la capacidad futura

El cliente deseaba tener la posibilidad de instalar un tercer paletizador robótico en el futuro y, al planificar con anticipación, esperaba que su integración fuera lo más rápida, fluida y rentable posible cuando llegara el momento.

Soluciones Pearson

Se compró e integró el transporte necesario para su uso cuando el cliente estuviera listo para comprar un paletizador robótico adicional. Con el fin de obtener el uso de los carriles en el ínterin, se diseñaron para dar cabida a la mano

paletización de pilas de lotes pequeños cuando sea necesario.

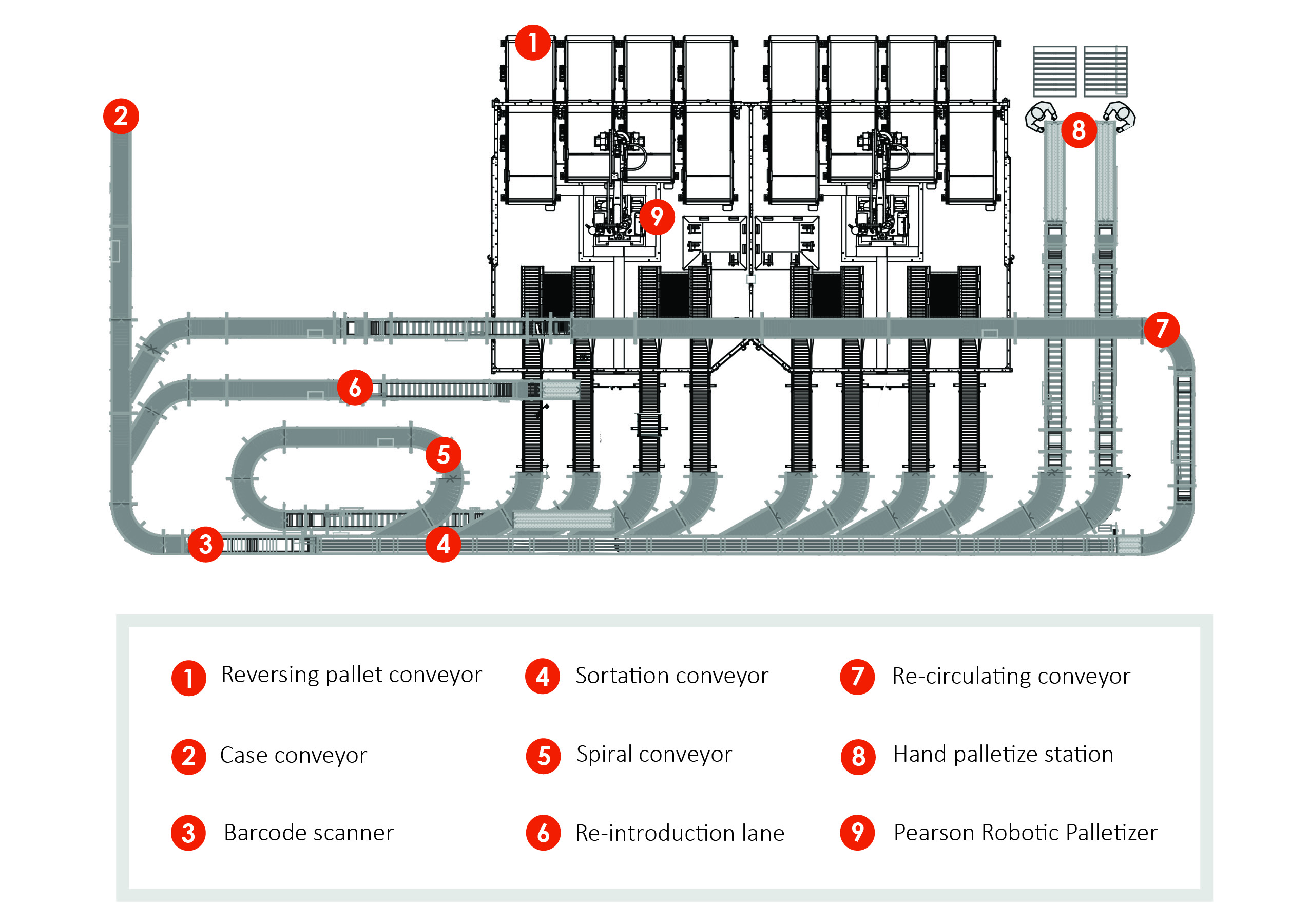

Secuencia de operaciones

Los palés vacíos se colocan en 1) transportadores de palés reversibles manualmente por un operador y se introducen en la celda a través de una señal de botón. Las cajas se reciben en orden aleatorio en una 2) línea transportadora común. Un 3) escáner de código de barras lee los casos entrantes y los compara con la lista de SKU asignados en el sistema. Las cajas se transportan a través de un transportador de clasificación de 4 rodillos motorizados donde se lleva a cabo la medición, la alineación y el desvío de las cajas a la línea de entrada de paletización adecuada. Si el código de barras no se puede leer, no está asignado o se selecciona aleatoriamente para el control de calidad, la caja se transporta al nivel inferior para la intervención manual a través de un 5) transportador en espiral. Las cajas con códigos de barras reimpresos o que pasan el control de calidad se vuelven a introducir en el sistema a nivel del suelo y se elevan para fusionarse con el flujo de producto entrante a través del carril de reintroducción 6). En el caso de que un carril de entrada esté lleno o haya SKU que no hayan sido borrados del SKU anterior, las cajas se acumulan en una 7) sección elevada del transportador de recirculación antes de volver a alimentar el flujo de productos entrantes. Los lotes de cajas pequeñas también pueden dirigirse a las 8) estaciones de paletización manual.

El paletizador robótico 9) recoge las cajas utilizando una herramienta de vacío y las coloca en el palet correcto en el patrón de palet correspondiente. Las paletas llenas se descargan fuera de la celda a través de las cortinas de luz y una baliza le indicará al operador que la carga está lista para ser recogida.